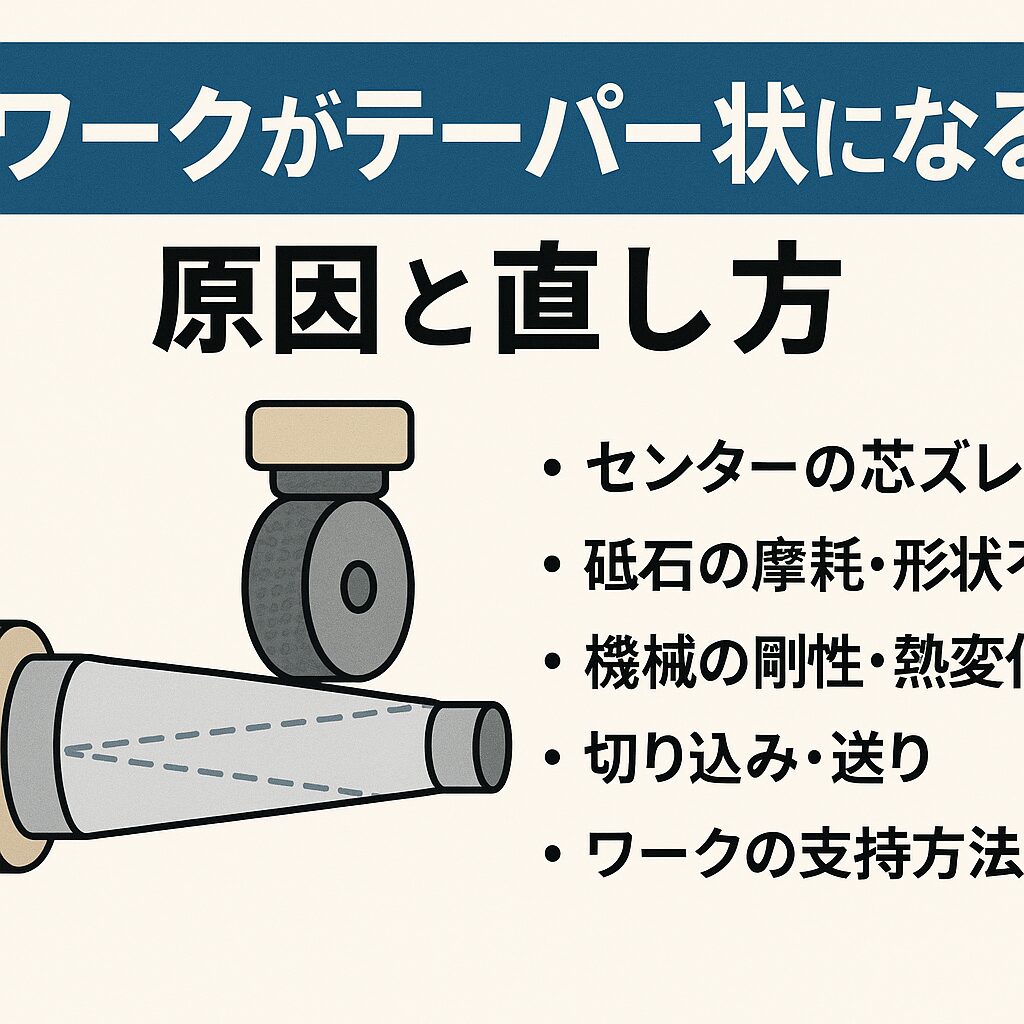

こんにちは!今回は「ワークがテーパーになる原因とその対策」について解説します。

円筒研削で「ワークの端と端で寸法が違う!」とか「どうしてもテーパーになっってしまう……」という経験、ありませんか?

これは非常によくあるトラブルですが、原因はいくつか考えられます。

しかも、ちょっとした操作や段取りのクセでも起きるんです。

この記事では、テーパーになる代表的な原因5つとその対策、さらに現場でよく見落とされるポイントも一緒に紹介します!

テーパーってどういう状態?

まず、「テーパーになる」とはどういうことかおさらいしましょう。

ワークの片方の径がもう片方より太い/細い状態を指します。いわゆる ”先太り(太テーパー)” や ”先細り(細テーパー)” です。

円筒研削では本来「まっすぐ」=真円・真直度が求められるので、これは不良になります。

原因①:主軸台・心押台の移動後やセンターの抜き差しによる芯ズレ

一番ありがちで、しかも見落とされがちなのがコレ。

主軸台や心押台を動かしたあと、またはセンターを抜き差ししたときに「芯ズレ」が起きると、ワークがテーパーになります。

主軸台や心押台を動かしたとき、台座が完全に元の位置に戻っていなかったり、センターの当たり面にゴミが噛んでいたりすると、センター間の芯が狂うんですね。

この微妙なズレがそのままワークの傾き=テーパーに直結します。

🔧 対策

- 主軸台・心押台を移動したら、芯出しを必ず再確認

- 主軸台・心押台を移動する際、テーブルを綺麗に清掃して油を引く

- センタを差し込むときは、清掃して確実に収める

原因②:砥石の摩耗やドレッシング不足

砥石の形が崩れていると、砥石の幅で削り量が部分的に変わってしまいます。

特に多いのは、砥石の中央部が凹んでいて、両端だけ多く削れるパターン。この場合、ワークが先細りになります。

🔧 対策

- 定期的なドレッシング(粗+仕上げ)

- 加工後に砥石表面状態や、ワークの状態を確認する

原因③:機械の剛性不足や熱変位

長時間の加工で機械が熱を持つと、わずかですがスライドや主軸の位置がズレます。

また、古い機械では摺動面のガタが出て、送り方向が正確に動かないなどがあります。

🔧 対策

- 加工前に機械のウォームアップ(暖気)運転

- スライド摺動部のガタつき点検・調整

- 毎日の気温差にも注意(冬の朝イチに多い!)

原因④:切り込み条件・研削条件が速すぎる

ワークに対して切り込み量が速すぎると、ワークがたわんだり、砥石が偏摩耗したりして加工にムラが出ます。

特に細長いワークや薄肉形状のワークでは、テーパーが出やすくなる傾向もあります。

🔧 対策

- 仕上げ工程では軽め(ゆっくりめ)の切り込みに設定(だいたい、0.10mm/min前後)

- 粗研削 → 中研削 → 仕上げ研削の3段階に分ける

- 細物や長尺ワークは支持点を2か所以上に分けるのが理想。「振れ止め」を併用する(熟練者レベルの作業になります)

原因⑤:ワークの支持不良(ワークレスト・センターの取り付けミス)

センターがずれていたり、当たりが弱かったりすると、研削中にワークが逃げてしまいます。

その結果、回転軸がブレて、削りに差が出てテーパーになります。

また、ワークレストがワークに接触してしまってワークが曲がっていることも。

🔧 対策

- ワークレストの位置合わせを丁寧に

- センタの当たり具合(緩すぎ)を確認

まとめ:原因を一つずつつぶせばテーパーは直る!

テーパー不良には、いくつかの要因が絡んでいますが、芯ズレや砥石の状態を中心に、基本を丁寧に見直すことでかなり防げます。

✅ テーパー対策チェックリスト

- 主軸・心押台を動かしたら芯出し再確認したか?

- センタ・チャック周りにゴミはなかったか?

- 砥石の形状とドレッシングは適正か?

- ワーク支持と切り込み量は適正か?

現場では「なんか最近、テーパー出やすいな…」と思ったら、迷わず最初にセンターと主軸台周りをチェック!

それで直るケース、結構あります。

✍️ あなたの現場ではどうですか?

「うちはこういう対策してるよ」「こんなクセでよく失敗してた」など、現場ならではの声もぜひ教えてください!

では、次回の現場レポートもお楽しみに!

新米えんじにあ

コメント