こんにちは!今回は「研磨目(見た目)」について、私の経験を踏まえて解説していきます。

金属加工の仕上げ工程として欠かせない円筒研削。精度や面粗度を要求される大切な工程ですが、時に「研磨目(見た目)」によるクレーム、不具合が発生します。

いやいや、寸法や仕様は問題なく入ってるじゃん!!って言っても、受け取り(お客様)側の要求はなかなか変わりません。一度そうなってしまうと何とかするまで全てが止まってしまい、大問題に発展してしまうことも少なくないです。

今回、私の経験を踏まえて、よく見られる代表的な5つの不具合について、見た目の特徴・発生原因・対策方法をまとめてみましたので是非参考にしてください。

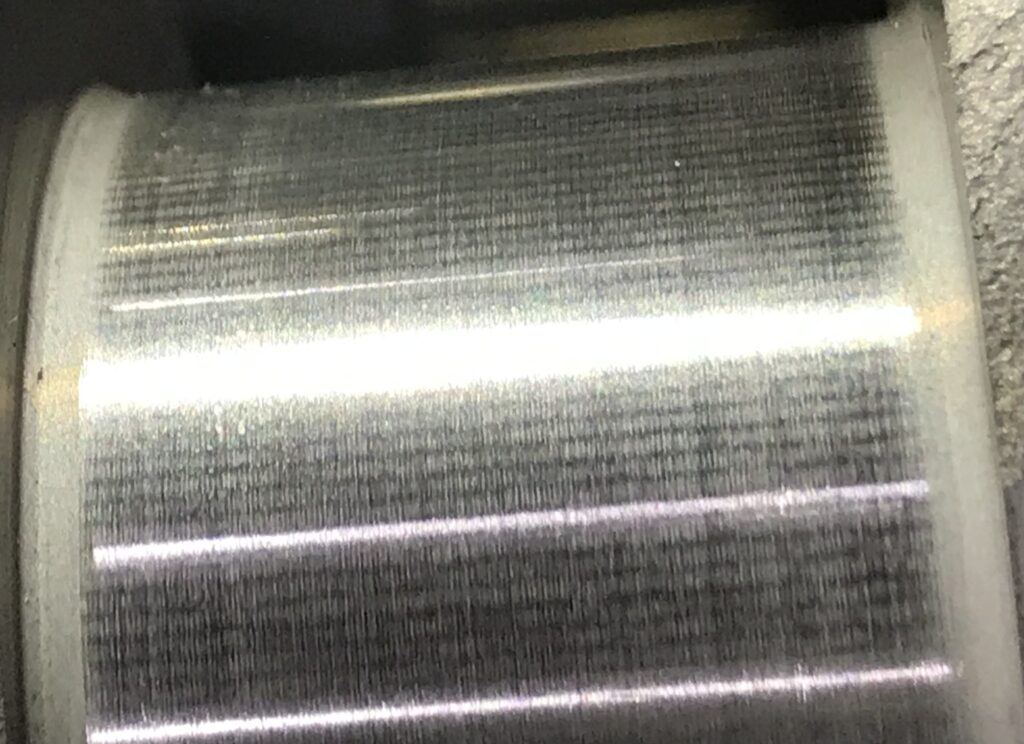

① ビビり模様

- 見た目:製品をゆっくり回転させると、一定間隔で波打ったような筋(段)がある状態。目視でハッキリと確認できることが多く、ひどい時は手で触ってもわかることがある。

- 原因:

- ドレス不良(ダイヤの欠けやドレスしていない)

- 研削条件が過負荷(送り・切込み量が大きすぎる)

- 砥石のバランス不良

- 機械の振動(主軸や砥石軸のガタ・ベアリング不良)

- 対策:

- ダイヤのチェックと新しいものに変更してみる、再度ドレスを行って問題ないか確認する

- 切込み量を少なくしたり、送り速度を思い切ってゆっくりにしてみる

- 砥石の再ドレッシングや砥石のバランスを取り直す

- 機械・砥石軸の振動がないか確認とメンテナンス

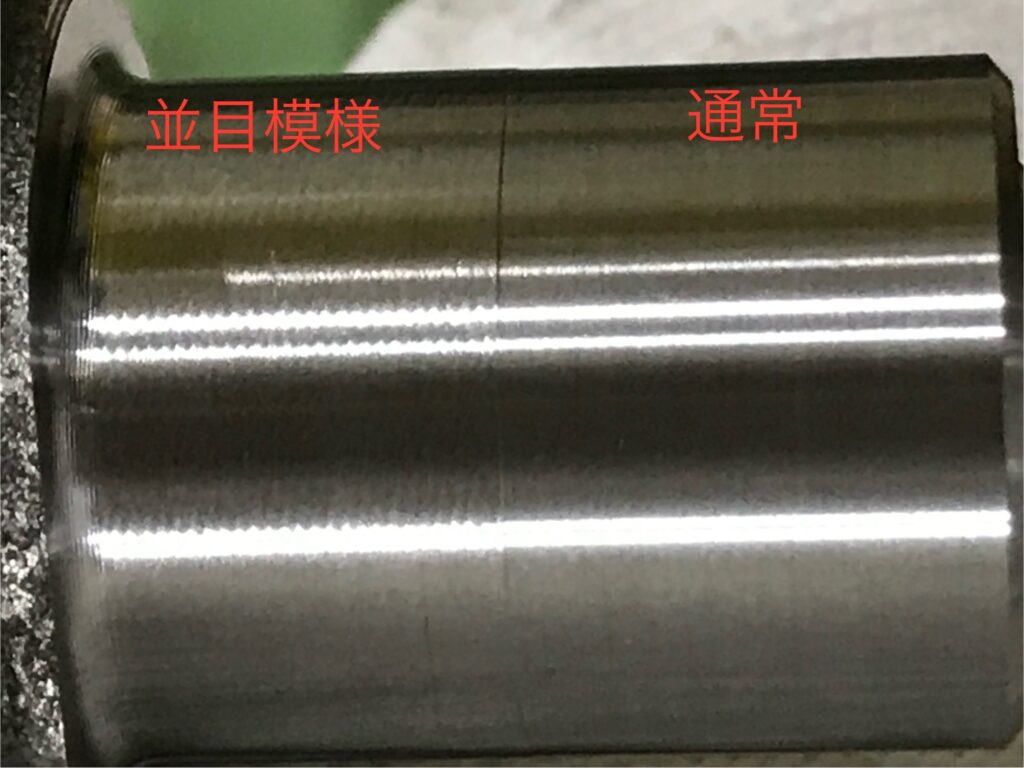

② 並目模様(波状模様)

- 見た目:表面に一定の周期をもった波状のスジが連続的・研磨表面に広がって出る。

- 原因:

- ドレス不良(ダイヤの欠けやドレスしていない)

- ワーク保持部(センター・チャック)のわずかな振れ

- テーブル送り機構のガタつきや異常(トラバースの場合)

- 主軸や砥石軸の微小な振動

- 対策:

- ダイヤのチェックと新しいものに変更してみる、再度ドレスを行って問題ないか確認する

- 主軸やセンターの精度確認

- テーブル送り装置の点検

- 砥石の再成形やバランス取り

③ リード目模様(ネジ状の目)

- 見た目:ネジのように斜め(螺旋状)に走る線が出る。

- 原因:

- ワークの回転とテーブル送りの相関(スピンドルと送りの同期)

- ワークが回転している間にテーブルが移動することで発生

- 対策:

- テーブル送り速度とワーク回転数の組み合わせを変更

- 仕上げパスで砥石を横移動させずに軽く当てて修正(止め研削)

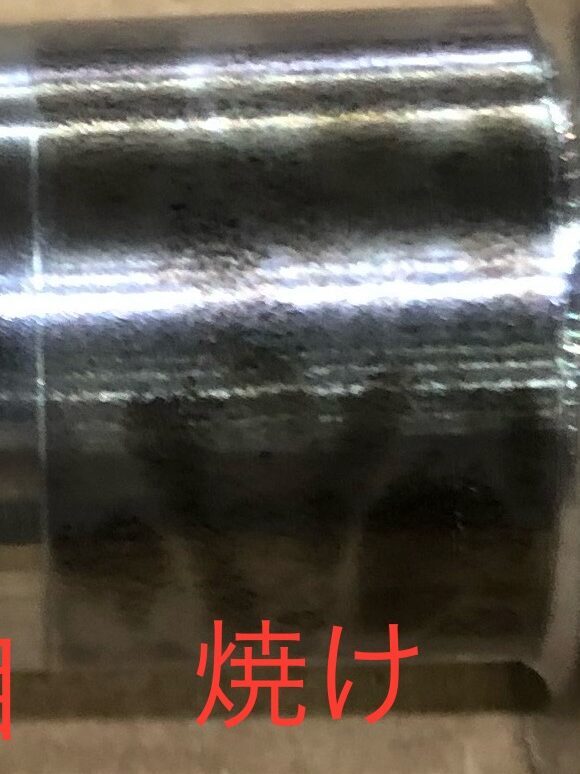

④ 焼け(研削焼け)

- 見た目:部分的に黒や青っぽく変色している。場合によっては目立たないが硬さに変化が出ることも。

- 原因:

- ドレス不足(ドレスのインターバルが長すぎる)

- 研削熱が過剰に発生し、材料の焼き戻しや変質が起こる

- クーラント不足や流量不良、砥石の詰まり

- 対策:

- クーラントの適正な流量と位置の見直し

- 切込み量の調整(減らす)

- ドレッシング頻度を上げて砥石の目詰まりを防止

⑤ たたき目模様

- 見た目:表面が荒れたような模様が断続的に出る。表面がざらつく状態。

- 原因:

- ワークと砥石の当たりが間欠的になってしまう(共振、回転同期など)

- ドレッシング不足で砥石が目詰まりしているもしくは、ドレスできていない

- 対策:

- 砥石のドレッシング間隔(インターバル)の見直しやドレスの確認

- 加工条件を変更(切込みを遅く、送りを遅く、回転数を少しだけ変える)

- 機械剛性のチェックやワークが固定されているか、回転にムラが出ないか?のチェック

まとめ

「研磨目」と一口に言っても、そのパターンや原因は様々です。目で見える特徴から不具合の原因を探り、適切な対策をとることが、精度の高い調査方法の第一歩です。と言ってもいちいち時間をとって調べるよりも、まずは物は試しって感じで上述を試してみてください。それから原因を分析しても経験にはなり得ます!

もしも、現場でこれらの模様を見つけたら、まずは**「いつ・どの条件(ワーク)で・どの位置に出たか」**をしっかり記録を調査し、原因特定しましょう。そして、原因の解決に勤しんで再発防止に繋げていきましょう!

以上、「研磨目」の不具合についてでした!

私もしっかり、どっぷりといろいろな模様の解決をさせて頂いたので、苦い思いや苦しい思いをしてでも解決してきました。それらはすべて経験(財産)となって今も現場で役に立っています。もしも今お困りのことがあれば、コメント欄へどしどしお寄せください。

新米えんじにあ

コメント