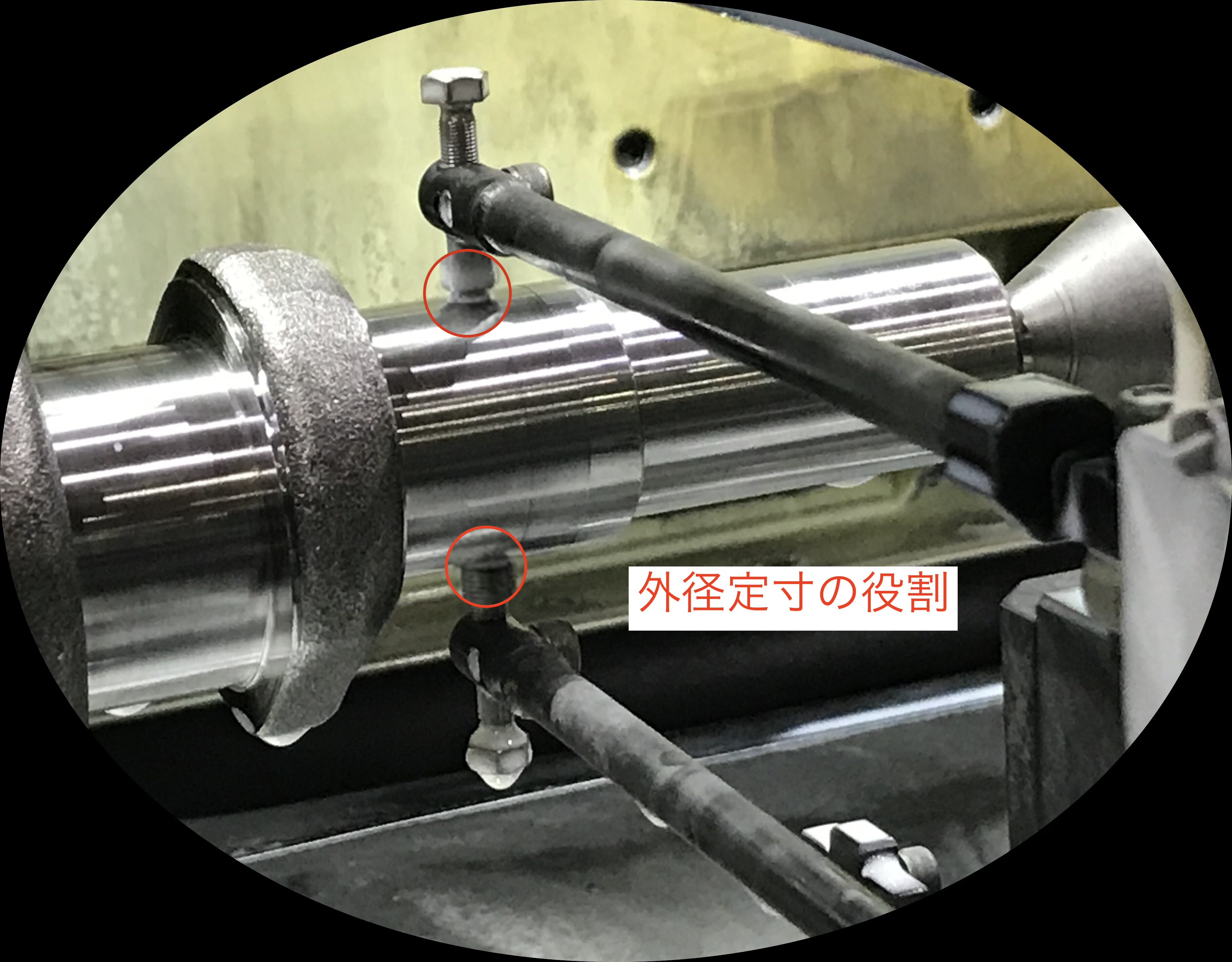

こんにちは。円筒研削盤での加工は、外径寸法などを数ミクロンの公差に入れて最終的に製品として仕上げる工程になります。わずかな外径の寸法ズレが製品不良や組立不具合につながります。加工後に毎回ダイヤルゲージで計測するのは時間もかかり、作業者による(1〜2ミクロンの)ばらつきも避けられません。そんな時に役立つのが「外径定寸装置」です。今回は、仕組みから使用例まで、現場目線で分かりやすくご紹介します。

外径定寸装置とは?

外径定寸装置は、研削加工中(インプロセス)または加工後(ポストプロセス)にワークの外径の上下位置を(ミクロン寸法で)監視・計測する装置です。計測した結果から、規定の中に収まっているかどうかを確認したり、必要に応じて自動補正などもシステムを構築することも可能です。

おもな構成要素:

- 測定ヘッド(センサ)… アームの動きをミクロンで検知するセンサー部分のこと

- アーム … 測定ヘッドに取り付けて、ワークの外径まで伸びている部品のこと

- コンタクト … ワークに接触する部品で先端が超硬になっているものがほとんど。アームの先端に取り付け、ネジ形状になっていることが多い。

- アンプユニット … 設定や実測値の表示、入出力の制御ユニットのこと

使い方と測定の種類

定寸装置の使い方には大きく分けて次の2種類があります。

(1)ポスト測定(Post Process)

- 加工の前後に測定を行うこと。加工前に測定を行ってから機内へ投入したり、加工後にワークを機外に取り出して測定したりすること。

- 主にゲージボックスや測定台で行われ、測定の安定性が高い。

- 主に、OK /NG判定(加工精度の確認)・トレーサビリティ確保にも活用。

(2)インプロセス測定(In-Process) ※円筒研削盤ではこの仕様で使うことが多いです!

- 研削加工中に、装置がワークに触れて外径を測定する。

- 指定した寸法になったら出力信号を出すことが可能(トリガー/指令の箇所が複数して可能)。

- 安定した連続加工での寸法精度の確保と、作業効率の向上が期待できます。

導入目的やメリット

導入を検討する目的としては、同じ加工物が多くある場合、加工しにくい製品で時間をかけても寸法を確保したい場合などによく使用します。

メリットとしては、

- 寸法バラつきの抑制(熟練者でなくても安定した品質を確保)

- 加工時間の短縮(再測定や再加工の減少)

- ポスト測定による補正で生産性向上

- 製品不良やロス材の削減

が概ね挙げられます。

注意したいポイント

使用に伴い、注意点は以下になります。

- 測定子の磨耗やズレに注意(定期的な点検・マスターワークでの校正が必要)

- 砥石カスなどによる誤測定防止(クーラント浄化装置改善や測定器の位置決め精度も重要)

- 段取り時の補正設定ミス(マスターワークでの初期調整を確実に)

まとめ

外径定寸装置は、現場の品質管理と作業効率を両立するうえで欠かせない存在です。とくに複数ロットや量産においては、その効果が大きく表れますので、使用方法や測定方式を理解し、適切に活用することで、さらなる加工品質の安定化を目指していきましょう。

次回は、「よくある不具合とその対処方法」をテーマに、現場で起こりがちな事例(測定ズレ・センサ誤動作・寸法オーバーなど)と、実際に行っている対策を解説します!

以上、ご購読いただきありがとうございました。

新米えんじにあ

コメント